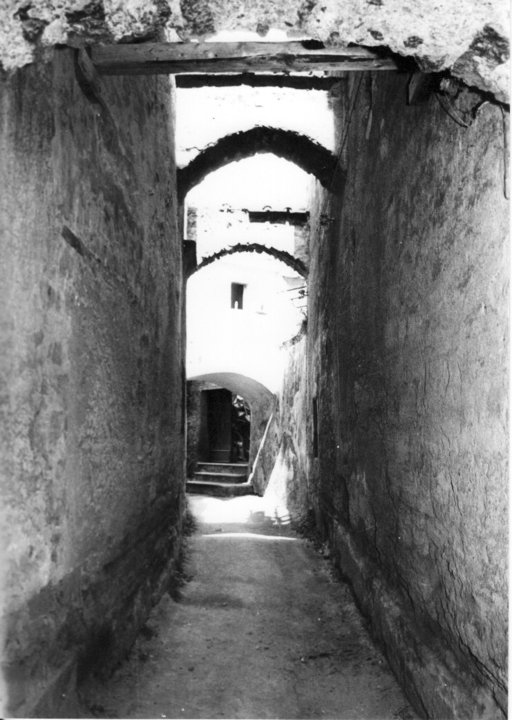

Il borgo di Maiano

Le fornaci di Maiano

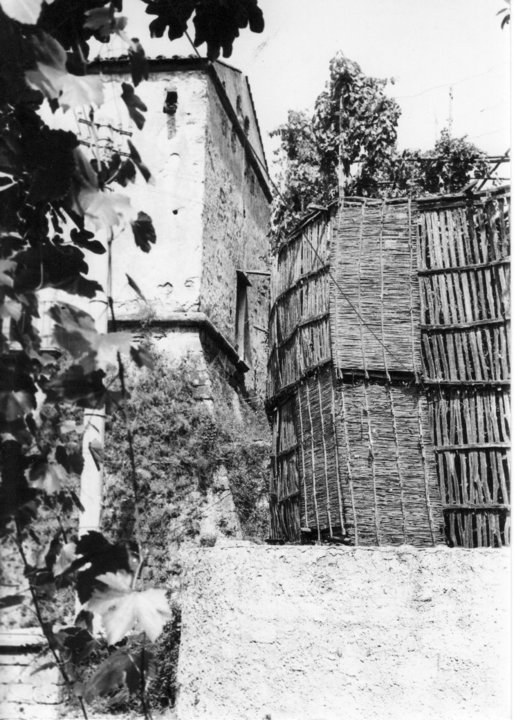

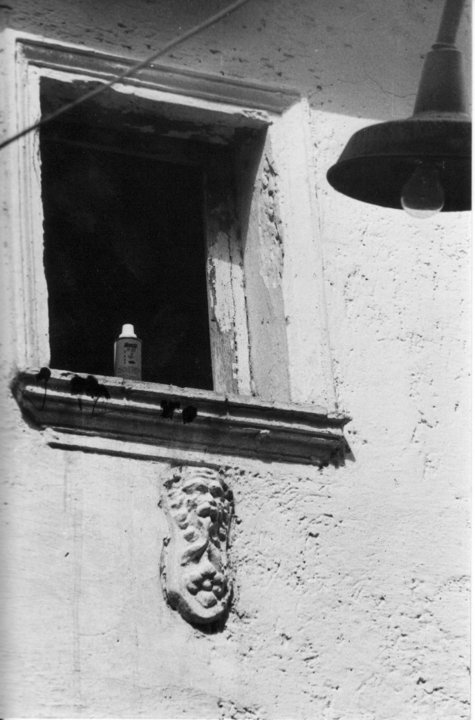

Non tutti sanno che l’arte del laterizio di Maiano è uno dei magisteri più antichi della Penisola Sorrentina. Quest’ attività, infatti, risultava o meglio risulta peculiare ancora oggi grazie alle proprietà della creta stessa, un terreno argilloso ricco di silicio caratteristico dei nostri luoghi che, lavorato a mano, rende il mattone molto poroso in modo tale che lo stesso possa scaldarsi presto e trattenere a lungo il calore. Oltre a tale lavorazione molto intensa in passato (si parla di sola di Sorrento in un documento dl 1492), molte altre ne caratterizzavano la zona come la produzione di tegole e coppi, visibili ancora oggi sui tetti di alcune case della Penisola Sorrentina, la realizzazione di oggetti da tornio quali scaldini, braci, vasi, salvadanai e la produzione di pipe in terracotta. La creta veniva estratta a mano creando enormi buche negli agrumeti della zona, cosa molto vantaggiosa per i proprietari degli stessi in quanto le grosse cavità (che a volte raggiungevano i 7-8 metri di profondità) venivano riempite di nuovo con materiali meno compatti, come per esempio gli stessi scarti delle fornaci, che favorivano il radicamento delle nuove piante di agrumi.

Fino a qualche decennio fa tutto questo avveniva attraverso un indotto di 50-60 artigiani e in alcuni angoli del borgo si potevano trovare dei grossi cumuli di creta che, molto spesso, divenivano occasione di gioco per i bambini. Purtroppo la lavorazione delle tegole, nel secondo dopoguerra, è scomparsa per l’avvento di fabbriche che avevano sviluppato una produzione meccanica. Sorte che, successivamente, è toccata anche alle realizzazioni dei tornianti.

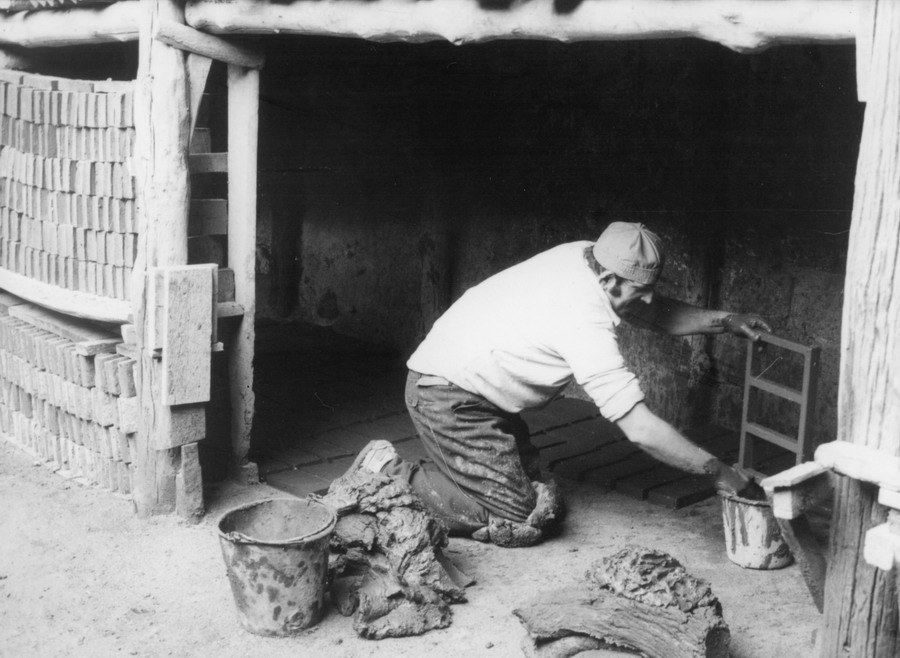

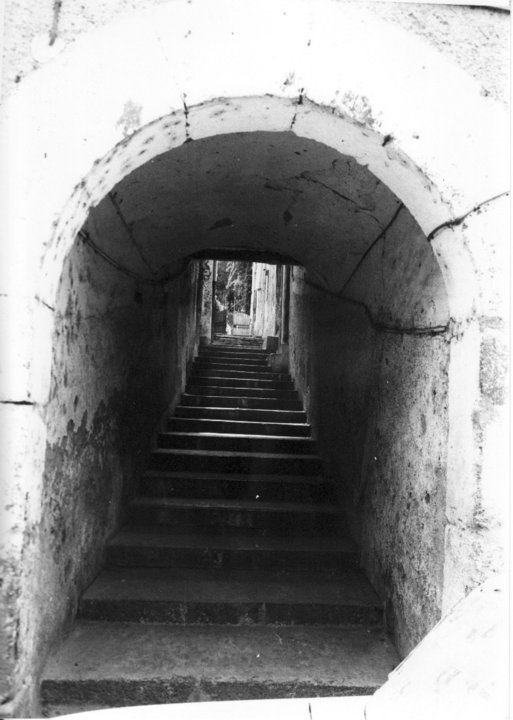

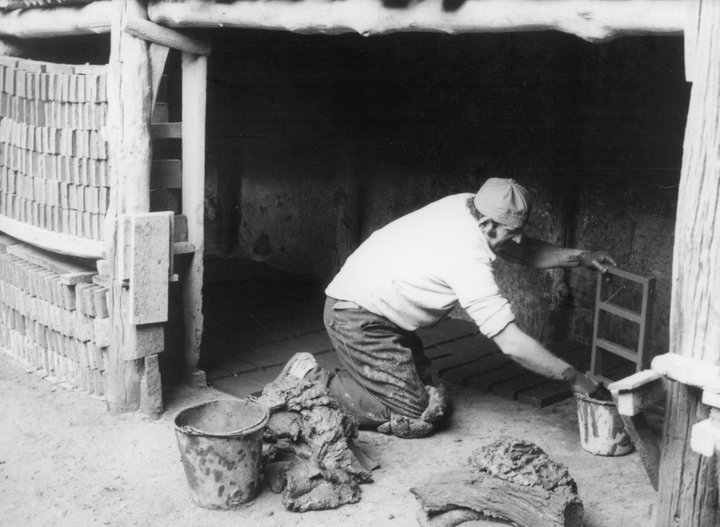

I “cretai”di Maiano, infatti, non colsero lo sviluppo che si ebbe in altri luoghi, basti pensare che fino agli anni ottanta la creta veniva ancora estratta a mano! Il terreno argilloso, successivamente, veniva seccato spianandolo nei cortili delle fabbriche dopodiché, con l’uso di un attrezzo particolare di legno, veniva pestato e ridotto in piccoli frammenti messi a decantare in vasche con acqua. Tolta dalle vasche, la creta veniva setacciata e mischiata con dell’altra secca fino ad ottenere un impasto omogeneo che si faceva riposare almeno un giorno prima di usarlo. Sopra un suolo di circa 10 centimetri di creta, preventivamente innaffiato varie volte e poi levigato con una spatola di legno, si spargeva della sabbia di mare; eseguito un cerchio con un compasso, si spianava l’impasto rendendolo di spessore uniforme attraverso una stecca che fungeva da misura. Rifatto un nuovo cerchio, stavolta sulla massa, essa si divideva in 4, 12 o 16 pezzi, a secondo della grandezza del suolo, tagliandola mediante l’utilizzo di spago e falcette. L’acqua contenuta nel suolo veniva assorbita lentamente dal pavimento di argilla fin quando i vari pezzi potevano essere sollevati dallo stesso e messi ad essiccare su delle tavole distanziati l’un l’altro da piccoli quadratini di legno o spesso appoggiati lungo la strada addossati agli stessi muri delle fabbriche. Una volta secchi e puliti dalle sbavature con l’utilizzo di coltellacci venivano disposti nelle fornaci a mò di alveare in modo che il fuoco, alimentato esclusivamente da trucioli e legna, potesse distribuirsi man mano uniformemente fino a completare la cottura che veniva controllata attraverso dei fori detti “focate”. Ecco così concludersi il ciclo di lavorazione dei suoli da forno, il quale risulta essere oggi quasi lo stesso, tranne che in qualche piccolo particolare, come l’utilizzo di molazze e rulli meccanici per l’impasto, operazione che, come già detto, veniva fatta a forza di braccia con un lavoro immane, nonché l’uso di forme di legno usate già per la realizzazione dei mattoni. Purtroppo, o per fortuna, vari sono i motivi che hanno provocato una mancanza di ammodernamento. In primo luogo, la scuola era un privilegio di pochi e quindi non vi era un buon livello di istruzione da parte di molti capi famiglia che si trovavano ad essere piccoli imprenditori, non per loro scelta, ma perché, entrati nelle ditte dei genitori ne divenivano automaticamente i futuri titolari. A questi si aggiunse che, dopo la seconda guerra mondiale, vi fu una grande richiesta di suoli e di mattoni in quanto, oltre ai vecchi panifici che riprendevano l’attività a pieno regime, ne nascevano altri ex novo. Fu proprio in questo periodo che per soddisfare la grande richiesta, non vi fu tempo di innovarsi , ma si cercò di far fronte ad essa utilizzando anche la manovalanza delle donne di famiglia.

In questo modo, si arrivò ben presto ad una sovrapproduzione ed, automaticamente, al calo vertiginoso del prezzo. Fu questo uno se non l’unico momento in cui si tentò una sorta di collaborazione tra le varie famiglie quasi sempre in contrasto tra loro.

Qualcuno poi cercò di perfezionare non tanto il suolo o il mattone quanto la costruzione del forno stesso, brevettando un forno che aveva una camera di combustione esterna per cui non facendo ardere la legna all’interno di esso, si favoriva il fornaio che non doveva pulirlo prima di infornare i suoi prodotti. L’essere conservatori, forse, fu la vera ragione del mancato rinnovamento, infatti, se da una parte il panettiere aveva asserito che la “pasta” fatta con l’impastatrice aveva le stesse peculiarità di quella fatta a mano o il falegname aveva integrato gli strumenti manuali con macchine di nuova generazione, il cretaio di Maiano ebbe fino a pochi decenni fa titubanza nei confronti del nuovo.

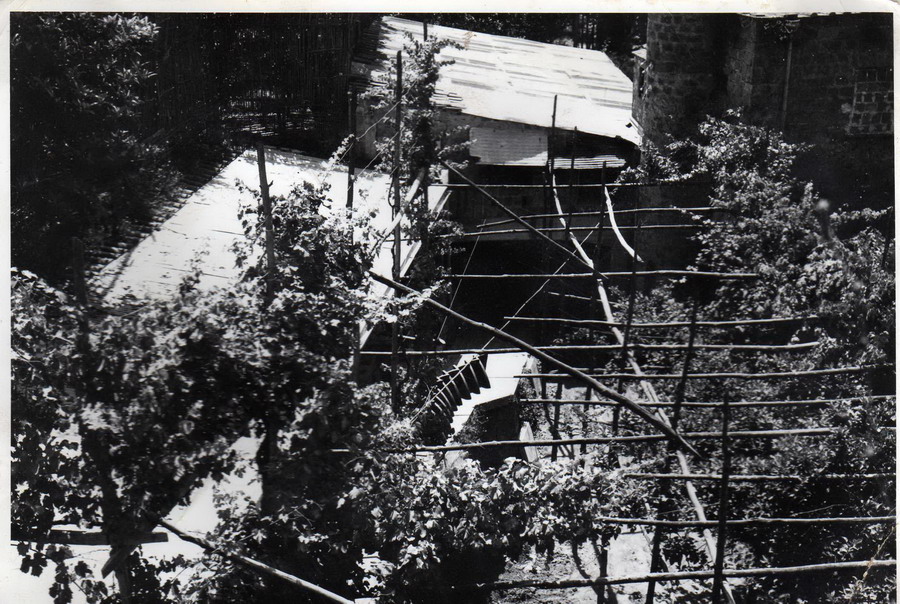

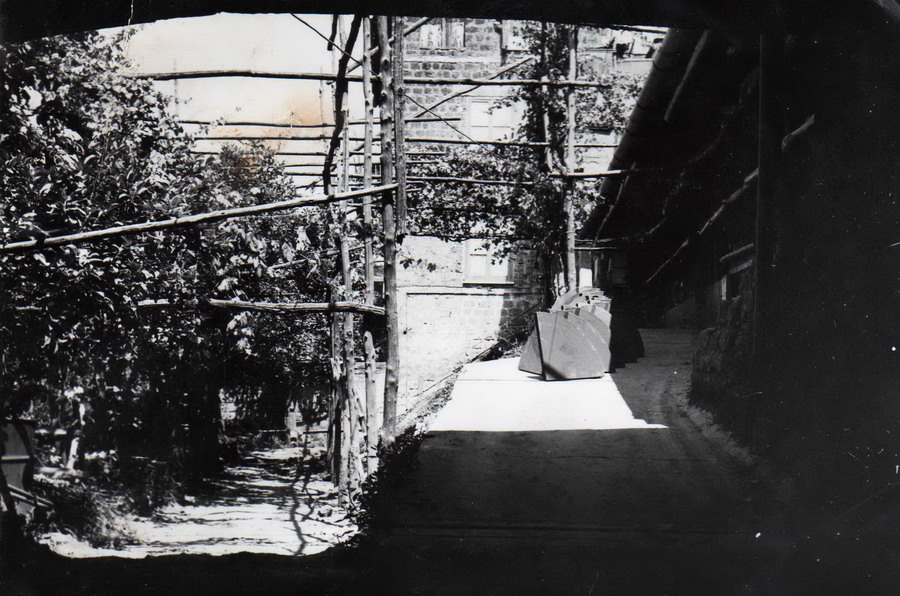

Altro handicap era ed è ancora oggi quello degli spazi, infatti, per pensare ad una piccola industrializzazione di questo lavoro c’è bisogno di grandi spazi, già a partire dallo stoccaggio della materia prima che, per questo problema, molte volte finisce in discariche assieme ad altri materiali di risulta. A seguito di questo e di altri problemi, le fornaci attualmente attive sono solo due, a dispetto delle sei o sette che erano in funzione appena 60-70 anni fa e che davano lavoro a decine di famiglie, facendone uno dei comparti produttivi più prolifici del comune. Oggi si producono mattoni e suoli che vengono montati dai maestri artigiani di Maiano per realizzare forni di panifici e pizzerie in tutto il mondo.